Le tecnologie a infrarosso di nuova generazione risolvono le sfide dei test automobilistici ad alta velocità

Le termocamere ad alta velocità possono migliorare i test in fase di progettazione

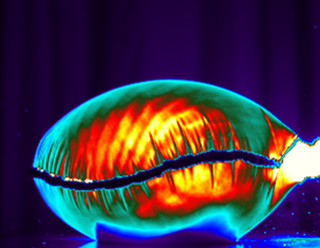

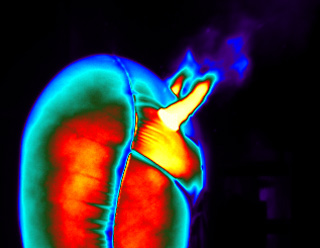

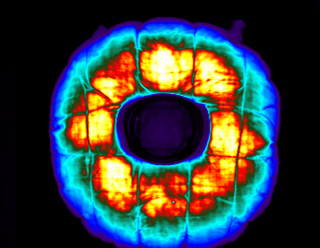

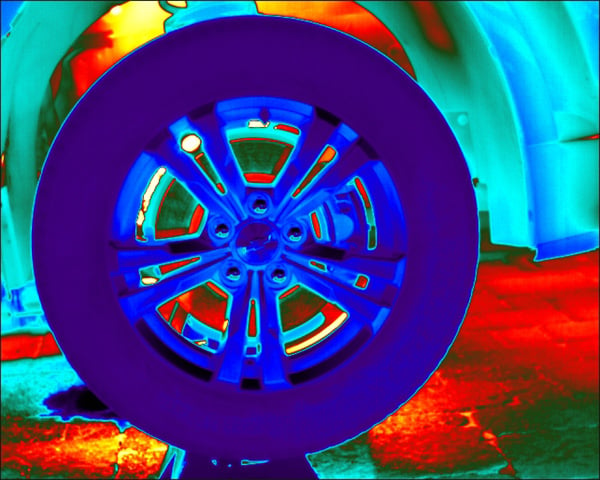

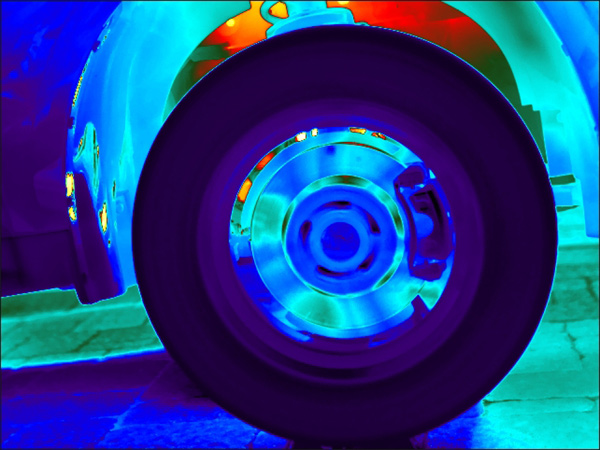

La ricerca di prodotti e lo sviluppo su motori a combustione interna, fasce frenanti, pneumatici e airbag ad alta velocità sono solo alcune delle aree che traggono un reale beneficio dai test di caratterizzazione termica ad alta velocità e alta sensibilità. Sfortunatamente, le tipologie tradizionali di misurazione a contatto della temperatura, come le termocoppie, non sono agevoli da montare su oggetti in movimento, e metodi di misurazione di temperatura senza contatto, come le termometri a pistola e persino le attuali termocamere, non sono sufficientemente veloci per congelare il movimento di questi soggetti a elevata velocità ed eseguire misurazioni di temperatura accurate.

Senza strumenti appropriati per misurazioni e test termici adeguati, gli ingegneri del settore automobilistico rischiano di sprecare tempo prezioso, di compromettere l'efficienza e di non rilevare difetti che possono rendere i prodotti meno sicuri e richiedere costose procedure di richiamo. Ad esempio, le case automobilistiche statunitensi hanno recentemente richiamato milioni di automobili, SUV e camion a causa di airbag difettosi con problemi che spaziano da micro fessurazioni nei sistemi di attivazione lato passeggeri a dispositivi di gonfiamento difettosi. Questi malfunzionamenti non solo sono pericolosi per i conducenti, ma anche dannosi per i produttori, che devono affrontare cause legali, sanzioni e perdita di fiducia da parte dell'opinione pubblica.

Le tecnologie termografiche di nuova generazione possono offrire agli ingegneri una soluzione. Queste termocamere incorporano sensori a alta risoluzione da 640 x 512 pixel in grado di acquisire immagini a una velocità di 1000 fotogrammi al secondo. Inoltre, i nuovi materiali dei sensori, come Strained Layer Superlattice (SLS), consentono ampi intervalli di temperatura e abbinano uniformità ed efficienza quantica superlative, ben superiori a quelle dei precedenti materiali per sensori MCT e QWIP. Le nuove tecnologie, insieme alla possibilità di sincronizzazione e attivazione da remoto, offrono a ingegneri e tecnici gli strumenti indispensabili per superare le difficoltà dei collaudi automobilistici ad alta velocità.

Sfide ad alta velocità

La misurazione di temperatura su oggetti in rapido movimento è una sfida. I tradizionali strumenti di misurazione di temperatura, come le termocoppie, non sono pratici per i sistemi in movimento. I metodi di misurazione senza contatto della temperatura, come i pirometri ottici, non offrono le velocità di risposta rapide necessarie a ottenere letture accurate su oggetti in rapido movimento o per caratterizzare con precisione il profilo termico di un soggetto ad alta velocità.

Anche le termocamere con sensori a microbolometro non raffreddate stentano a misurare con accuratezza la temperatura a velocità estreme. Queste termocamere hanno tempi di esposizione lunghi che provocano sfocature nell'immagine termica. Per visualizzare soggetti in movimento estremamente rapido e sottoporli a letture accurate della temperatura è necessario impiegare una termocamera raffreddata con un tempo di esposizione brevissimo e una frame rate elevata. Esploriamo entrambe le tipologie di sensori per comprendere meglio i vantaggi e gli inconvenienti di ciascuna di esse in relazione alla misurazione termica a grande velocità.

Sensori termici a confronto con sensori quantici

La differenza tra i sensori termici e quantici si riduce essenzialmente alla modalità con cui il sensore traduce la radiazione infrarossa in dati. I sensori termici come i microbolometri non raffreddati reagiscono all'energia radiante incidente. La radiazione infrarossa riscalda i pixel e produce un cambiamento di temperatura che si riflette in un cambiamento di resistenza. Tra i vantaggi delle termocamere a microbolometro non raffreddate possiamo elencare durata, portatilità e convenienza economica. Tuttavia, fra gli svantaggi vi sono frame rate lenta, circa 60 fotogrammi al secondo, e tempo di risposta (costante di tempo) non esaltante. Per queste ragioni, i microbolometri non raffreddati non possono produrre un'immagine stop-motion nitida di un oggetto in movimento rapido. Al contrario, la frame rate e i tempi di risposta lenti determinano sfocature nell'immagine e, in definitiva, letture inaccurate della temperatura. La lentezza della frame rate impedisce inoltre a queste termocamere di descrivere con precisione gli oggetti che si surriscaldano rapidamente.

Al confronto, i sensori quantici realizzati in antimoniuro di indio (InSb), arseniuro di gallio-indio (InGaAs), o SLS sono fotovoltaici. Le strutture cristalline dei sensori assorbono i fotoni, che innalzano i loro elettroni a uno stato energetico più elevato; questo effetto modifica la conduttività del materiale. Il raffreddamento di questi sensori li rende molto sensibili alla radiazione infrarossa: alcuni sono in grado di rilevare differenze di temperatura inferiori a 18 mK, ossia 0,018 °C. I sensori quantici reagiscono rapidamente alle variazioni di temperatura, vantando una costante di tempo sulla scala temporale dei microsecondi, anziché dei millisecondi. Questa combinazione di tempi di esposizione brevi e frame rate elevate fa sì che i sensori quantici siano ideali per bloccare il movimento di soggetti ad alta velocità e consentire una misurazione accurata della loro temperatura e una corretta descrizione degli sbalzi termici sui target capaci di riscaldamento rapido. Le termocamere di questo tipo sono generalmente più costose e tipicamente più ingombranti delle termocamere non raffreddate a microbolometro: fattori che alcuni gruppi di ricerca potrebbero dover tenere in considerazione.

Le frame rate rapide non sono sufficienti

Come accennato in precedenza, la capacità di registrare centinaia o migliaia di fotogrammi al secondo è solo uno dei requisiti necessari a realizzare una ripresa stop motion. Un altro elemento dell'equazione è il tempo di integrazione, ovvero il tempo impiegato dalla termocamera per raccogliere i dati di ciascuno di questi fotogrammi.

Il tempo di integrazione è analogo al tempo di esposizione o di otturazione in una fotocamera digitale. Se l'otturatore rimane aperto troppo a lungo, qualsiasi movimento nell'immagine acquisita risulta sfocato. Allo stesso modo, le termocamere con tempi di integrazione lunghi registreranno un movimento sfocato. Una palla che rimbalza, ad esempio, apparirà come una cometa, con una scia in movimento alle spalle.

Altri fattori importanti per una termocamera sono il numero di convertitori analogico-digitali, o canali, e la capacità di elaborare i pixel ad alta velocità. Le termocamere ad alta velocità hanno in genere un minimo di 16 canali e offrono una velocità di elaborazione, o frequenze di clock dei pixel, di almeno 200 MP/sec. La maggior parte delle termocamere con prestazioni inferiori dispone di quattro canali e lavora con frequenze di clock dei pixel al di sotto dei 50 MP/sec.

La temperatura del soggetto può influenzare la velocità di integrazione e, in definitiva, il conteggio digitale. La termocamera converte i conteggi digitali in valori di radianza, utilizzati per le letture della temperatura del soggetto. I soggetti più caldi emettono più energia infrarossa radiante, quindi più fotoni, mentre i soggetti più freddi ne emettono una quantità minore. Quindi la sfida è in che modo misurare con precisione la temperatura su soggetti più freddi a frame rate elevate, poiché queste condizioni richiedono tempi di integrazione più brevi.

Il problema è aggravato dal fatto che i sensori più datati, con Circuiti di integrazione Read-Out (ROIC) di vecchia generazione, non presentavano linearità a bassi valori di riempimento. Questo causava il malfunzionamento della correzione di disomogeneità e produceva immagini di scarsa qualità e misurazioni di temperatura di accuratezza discutibile. Ora, con i ROIC di nuova generazione, i sensori offrono linearità a bassi valori di riempimento, consentendo misurazioni accurate alle alte velocità (tempi di integrazione brevi) su soggetti più freddi. Ecco perché è fondamentale che una termocamera ad alta velocità sia equipaggiata con un ROIC di nuova generazione con risposta lineare a bassi valori di riempimento.

Scegliere bene i tempi

Un altro fattore da ponderare è la capacità della termocamera di attivarsi e sincronizzarsi con eventi esterni, ad esempio con un freno a disco in rotazione o con l'accensione di un motore a combustione. Quando una termocamera è temporizzata da un clock interno, il momento di inizio dell'integrazione del sensore e l'uscita dei dati sono impostati dal clock. Se la tempistica del fenomeno da osservare non corrisponde esattamente al periodo di integrazione, si corre il rischio di perdere l'evento, in tutto o in parte. Un sistema di attivazione separato può aiutare a sincronizzare meglio le registrazioni, controllando rigorosamente il momento di inizio dell'integrazione e la frame rate. Le termocamere con sensori a microbolometro non raffreddati non offrono questa funzionalità perché sono dotate di elementi resistivi termici che non possono essere controllate dall'esterno. Questo è un altro motivo per cui una termocamera con sensore a conteggio di fotoni è fondamentale per i test termici ad alta velocità.

L'alta sensibilità è la chiave

Un vantaggio significativo delle termocamere raffreddate è la sensibilità. Le termocamere raffreddate sono in grado di rilevare cambiamenti di temperatura minimi, di appena 0,02 °C. In genere, le termocamere non raffreddate hanno una sensibilità di circa 0,03 °C. Sebbene una differenza di 0,01 °C possa sembrare insignificante, rappresenta in effetti un miglioramento di sensibilità del 30%. La termocamera raffreddata non solo genera meno rumore digitale, ma l'immagine prodotta presenta un dettaglio più accurato. La capacità di rilevare sottili cambiamenti di temperatura aiuta a individuare meglio i più piccoli punti caldi.

Vantaggi dell'infrarosso a onde lunghe

Il vantaggio delle termocamere a microbolometro non raffreddate è la capacità di rilevare infrarossi a onde lunghe nel campo spettrale di 7,5 - 14 μm. Rispetto alle bande a onde corte e medie, la banda a onde lunghe è attraversata da più fotoni e un sensore quantico raccoglie più rapidamente il numero sufficiente di fotoni per creare una carica. In particolare, un corpo nero a 30 °C emette circa 10 volte più fotoni nel range 8 - 9 μm rispetto al range a onde medie 4 - 5 μm. Tipicamente, i sensori quantici operano nel nell'infrarosso a onde corto-medie. Tuttavia, i sensori realizzati in Strained Layer Superlattice (SLS) rilevano infrarosso a onde lunghe nella banda spettrale di 7,5 - 9,5 μm. Data la maggiore presenza di fotoni da rilevare, i sensori SLS offrono tempi di integrazione estremamente brevi, fino a 12 volte più veloci dei rilevatori InSb.

Sono più efficienti, rispetto ad altri sensori quantici, nella conversione di fotoni in elettroni e offrono più contrasto termico con soggetti freddi. Tra i vantaggi dei sensori SLS LWIR possiamo annoverare intervalli di temperatura molto più ampi e tempi di esposizione molto più brevi, fattori che possono aiutare nei casi in cui il soggetto si riscalda in un'ampia fascia di temperature o si muove molto rapidamente.

Il successo si traduce in sicurezza

Includendo la termografia nelle fasi di progettazione e collaudo dell'ingegneria automobilistica, i team di ricerca e sviluppo possono identificare più facilmente i punti deboli e migliorare le prestazioni e i livelli di sicurezza complessivi del prodotto. Tuttavia, il tipo di termocamera e le relative caratteristiche possono condizionare il successo dell'uso delle immagini. La scelta di una termocamera raffreddata con i massimi valori di velocità, sensibilità e tempi di integrazione disponibili consente ai ricercatori di tracciare con precisione le variazioni di temperatura nel tempo per le applicazioni ad alta velocità. Queste termocamere forniscono inoltre fotogrammi in stop motion con dettaglio particolarmente definito, grazie al quale è possibile misurare con accuratezza la temperatura e caratterizzare i prodotti sul piano termico, per identificare il momento esatto in cui un problema si presenta.