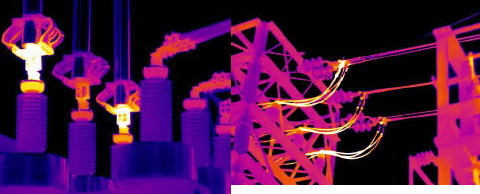

Termocamere per il monitoraggio delle sottostazioni

Le utility dell'energia elettrica devono confrontarsi con un'infrastruttura che invecchia e che aumenta il rischio di black-out e di abbassamenti di tensione. Un abbassamento di tensione è un calo nell’alimentazione elettrica che tipicamente determina una diminuzione dell’illuminazione. Le utility sono anche alle prese con i costi della manutenzione straordinaria e con il loro incremento.

Le utility sono alla ricerca di tecniche e metodi per monitorare le sottostazioni, al fine di migliorare l'affidabilità della fornitura di energia elettrica e, allo stesso tempo, di ridurre i costi. L'uso di termocamere FLIR, abbinate a software di automazione, consente di identificare, in qualsiasi momento del giorno o della notte e da una postazione remota, il rischio di un guasto imminente di un'apparecchiatura ed eventuali intrusioni. Il risultato concreto consiste in una maggiore affidabilità e un abbattimento dei costi.

Causa ed effetto del guasto

Il rischio di blackout e di abbassamenti di tensione sulla rete di distribuzione dell'energia elettrica è in aumento a causa dell'invecchiamento dell'infrastruttura e della mancanza di sistemi di automazione in grado di monitorare le condizioni delle apparecchiature critiche nelle sottostazioni e lungo la rete.

Ad esempio, le perdite di fluido del trasformatore o il guasto dell'isolamento interno causano surriscaldamenti che possono provocare guasti, ma molte utility non dispongono di sistemi automatici di rilevamento termico in grado di evidenziare questi problemi.

Qualunque sia la causa, un guasto critico presso una sottostazione può sfociare in una serie di guasti a cascata. Il risultato può essere un disservizio massivo di strutture bancarie, di sistemi di sicurezza, di impianti di produzione, della refrigerazione di alimenti, di reti di comunicazione e di sistemi di controllo del traffico. Naturalmente, l'azienda elettrica colpita può subire grandi perdite finanziarie e dover sostenere costi enormi per rimettere in funzione i propri sistemi.

Le termocamere contribuiscono al risparmio di denaro

La tecnologia di imaging termico può migliorare l'affidabilità e la sicurezza delle sottostazioni elettriche. Anche se le aziende elettriche usano da molti anni termocamere palmari per monitorare attrezzature di sottostazione, molte si stanno ora rivolgendo a sistemi di termocamere installati in modo permanente. Grazie all'utilizzo di termocamere automatizzate e di software innovativo, FLIR e i suoi partner hanno sviluppato sistemi di monitoraggio che forniscono la segnalazione precoce di guasti imminenti delle apparecchiature.

Questi sistemi utilizzano tecnologie di rilevamento e misurazione, metodi di controllo e comunicazioni digitali avanzati. Sono in grado di prevedere, rilevare e rispondere rapidamente ai problemi, riducendo così i costi di manutenzione, le probabilità di guasto, blackout e riduzione di produttività.

Un solo esempio: in un impianto di grandi dimensioni è stato scoperto un isolatore surriscaldato in una sottostazione di trasformazione, che è stato riparato con soli € 12.000. Un problema simile in passato, prima dell’implementazione del programma di rilevazione termografica, avrebbe causato un guasto con conseguenze catastrofiche ed un costo di oltre € 2.250.000.

Alcuni componenti di sottostazioni le cui firme termiche sono precursori di guasti:

- Trasformatori di potenza (livello dell’olio e funzionamento della pompa)

- Commutatori di carico (livelli dell’olio, altri problemi interni)

- Boccole isolanti (livelli dell'olio e collegamenti difettosi)

- Isolatori distanziatori (umidità, contaminazione, degradazione)

- Scaricatori di fulmini (degradazione dei dischi in ossido di metallo)

- Sezionatori (perdite di olio o SF6)

- Interruzioni meccaniche (connessioni difettose, contaminazione)

- Armadi di comando (usura di ventilatori, pompe e altri componenti)

- Batterie

Il rilevamento di aumenti di temperatura in questi componenti mediante l’uso di termocamere consente di avviare operazioni di manutenzione preventiva prima che si verifichi un’interruzione non pianificata a causa di un guasto effettivo.

I principi della termografia

Il primo principio della termografia è “molti componenti elettronici si surriscaldano prima di guastarsi”.

In secondo luogo, tutti gli oggetti emettono radiazioni nello spettro infrarosso, invisibili all'occhio umano.

In terzo luogo, le termocamere convertono tali radiazioni in immagini nitide da cui è possibile leggere le temperature. Questi dati di temperatura, rilevati senza contatto, sono visualizzabili su monitor in tempo reale e possono anche essere inviati ad un dispositivo di memoria di massa digitale, per le attività di analisi.

Le termocamere non necessitano di luce per generare immagini e possono evidenziare i punti caldi molto prima che il calore eccessivo o la perdita di isolamento possano provocare un guasto. Possono essere montate in custodie resistenti a tutte le condizioni atmosferiche e collocate su meccanismi pan/tilt per coprire ampie aree di una sottostazione. Il tutto grazie all'ampia scelta di obiettivi FLIR con diverse lunghezze focali. Pertanto, supportano il monitoraggio 24 ore su 24, 7 giorni su 7, in tutte le condizioni meteorologiche e in qualunque luogo.

Le termocamere FLIR riconoscono le differenze nelle firme termiche dei componenti elettrici e dello sfondo circostante (come il cielo o le nuvole) e sono in grado di confrontare le temperature di componenti simili in prossimità l’uno dell’altro. La logica, la memoria e le comunicazioni dati integrate consentono di confrontare le temperature delle immagini con le impostazioni definite dall'utente e di inviare i dati a una stazione di monitoraggio centrale per l'analisi delle tendenze, l'attivazione di allarmi e la generazione di report sulle situazioni anomale. Possono persino avvisare i facility manager in uffici remoti di condizioni anomale attivando l’invio di un messaggio di posta elettronica. Questo li rende ideali per il monitoraggio non presidiato delle apparecchiature delle sottostazioni.

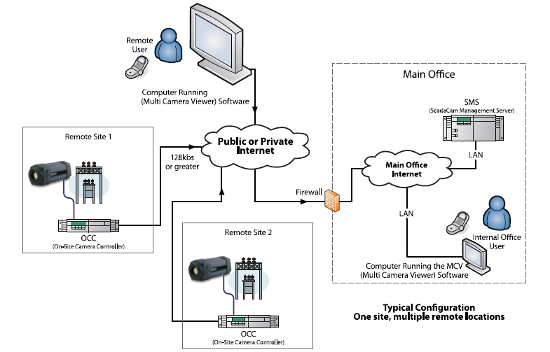

Tipiche configurazioni di sistema

In collaborazione con i fornitori di sistemi di automazione, FLIR Systems lavora alla creazione di sistemi personalizzati di imaging termico e misurazione della temperatura senza contatto per sottostazioni elettriche.

Questi sistemi possono eseguire automaticamente ispezioni programmate del sito e monitorare le temperature delle apparecchiature senza supervisione. Le immagini video e i relativi dati di temperatura vengono trasmessi tramite Ethernet, wireless o cavi in fibra ottica a un'interfaccia appropriata che li comunica alla postazione di monitoraggio centrale.

Lo schema riportato in questa pagina mostra un tipico sistema di monitoraggio di sottostazione che utilizza termocamere FLIR A310. Sistemi di questo tipo sono stati installati in sottostazioni di tutto il mondo. Le versioni più avanzate di questi sistemi forniscono la modellazione termica 3D con riferimento temporale di apparecchiature e aree critiche.