Test di componenti elettronici: Un esercizio senza contatto

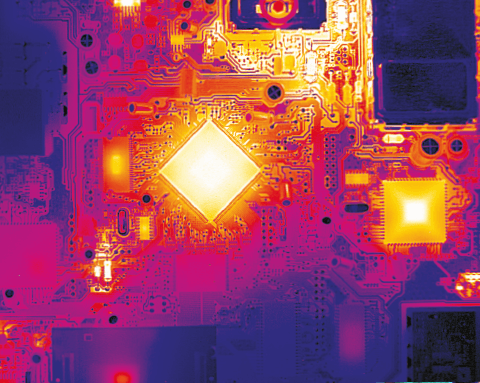

Con la diminuzione delle dimensioni e l’aumento della potenza di circuiti stampati e componenti elettronici, il calore intrinseco può causare danni significativi. La termografia può identificare i punti caldi, consentendo una migliore gestione termica ed eccellenti vantaggi nella progettazione di circuiti stampati.

All'elettronica non piace il caldo. Ecco perché i progettisti di sistemi elettronici cercano soluzioni per mantenere i componenti a bassa temperatura, mentre le dimensioni dei dispositivi continuano a ridursi. Man mano che i chip si fanno più piccoli e la densità all'interno dei componenti aumenta, il calore può diventare un problema reale, non solo per i dispositivi utilizzati in applicazioni civili, ma anche in quelle militari. In quest'ultimo caso, il problema non rappresenta più solo un disagio ma un vero rischio per la sicurezza. Le forze armate dipendono dalla qualità dell'elettronica per mantenere l'integrità di armamenti e sistemi di comunicazione.

Le pubbliche amministrazioni stanno spendendo somme ingenti per trovare nuove tecnologie di gestione termica che aiutino i progettisti a ridurre in modo sostanziale dimensioni, peso e consumo energetico dei componenti elettronici, ed eliminare di conseguenza il problema della dissipazione termica.

Confronto tra test a contatto e senza contatto

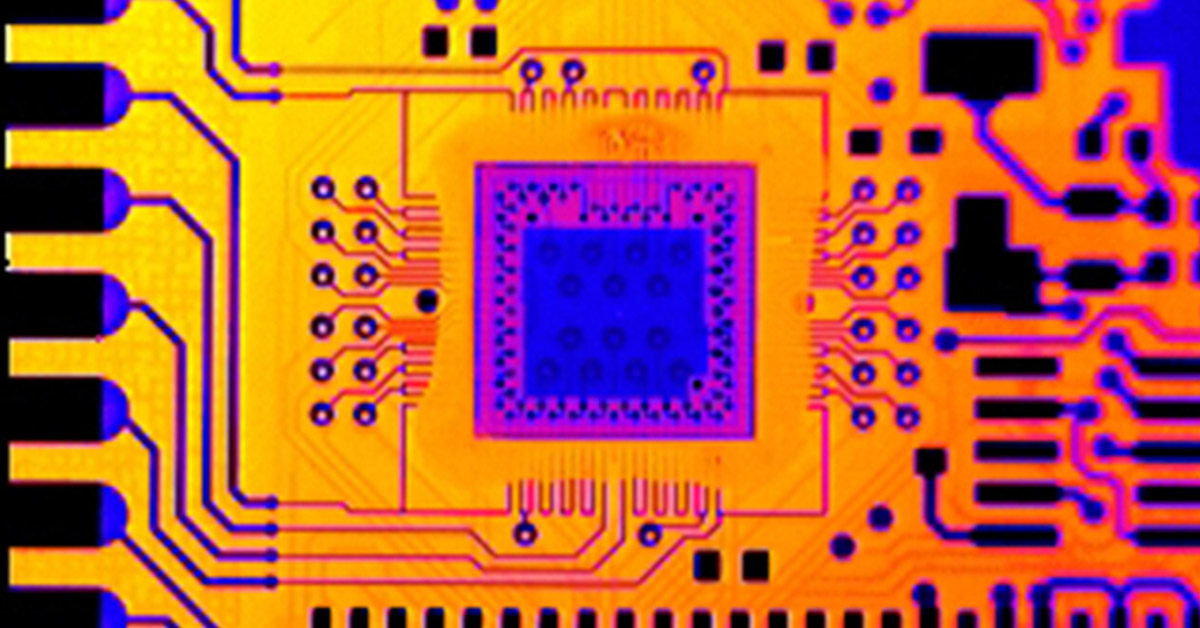

Un'azienda produttrice di schede VXI stava riscontrando un flusso di resi superiore al normale, con lamentele riguardanti il surriscaldamento delle schede. Gli ingegneri utilizzavano modelli di simulazione per determinare in quali punti del progetto inserire dissipatori e ventole per disperdere il calore. Avevano anche provato a montare termocoppie sulle schede durante le fasi di collaudo e qualità, sperando di identificare eventuali problemi di progettazione. Avendo ottenuto scarsi risultati, hanno infine preso in considerazione la scansione delle schede con una termocamera.

Chris Bainter, Direttore commerciale nazionale di FLIR per gli Stati Uniti, fa notare che l'infrarosso ha un vantaggio rispetto alle termocoppie. "Prima di tutto, come è possibile sapere dove montare le termocoppie se non si sa dove sono i punti caldi?" chiede. "Immaginate di montare centinaia di sonde su una scheda. È irrealistico e non molto efficace".

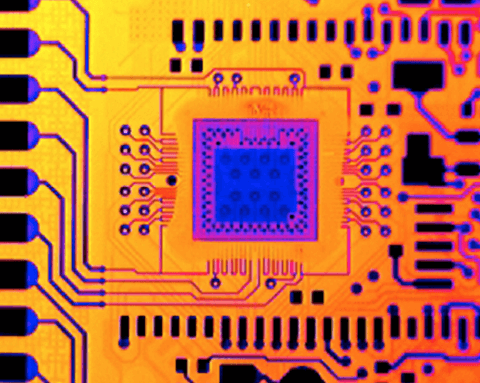

Bainter ha visitato il sito produttivo, portando con sé una delle termocamere FLIR. Dopo averla accesa e puntata su una scheda, i punti caldi risultavano immediatamente evidenti, e non erano assolutamente vicini ai dissipatori di calore, alle ventole o alle termocoppie.

"Fin dal primo istante in cui abbiamo osservato l'immagine termica, abbiamo saputo con esattezza dove fossero i punti più caldi della scheda e quali chip fossero i più caldi in generale", afferma Bainter.

Sapere dove iniziare la diagnosi è solo il primo passo. L'infrarosso può anche essere di aiuto nella progettazione di un sistema di gestione termica in un circuito stampato. Per questo particolare progetto di scheda, gli ingegneri hanno capito che le ventole e i dissipatori di calore non erano montati vicino ai componenti più caldi. E questo faceva sorgere l'interrogativo: erano davvero necessari? O piuttosto, gli ingegneri avevano inserito nel progetto pesi e consumi energetici aggiuntivi per componenti di gestione termica che non erano più necessari? Conoscere meglio le reali proprietà termiche e di dissipazione del calore del dispositivo può essere la chiave per migliorare i modelli di simulazione, perfezionare il progetto complessivo e accelerare la fase di prototipazione rapida del ciclo di sviluppo.

Tenere in considerazione la miniaturizzazione

Man mano che i dispositivi continuano a rimpicciolirsi, le sfide del calore aumentano. Immaginate di passare da una scheda VXI di circa 23 cm x 33 cm a un dispositivo delle dimensioni di uno smartphone con singoli componenti di pochi centesimi di micron. Componenti di quelle dimensioni non possono nemmeno ospitare una termocoppia per la misurazione del calore. La soluzione è collegare una sonda RTD, che è simile a una termocoppia, ma più piccola. Ma anche questa sonda più piccola può distorcere le misurazioni del calore, agendo come un dissipatore di calore.

"È difficile, forse impossibile, misurare la temperatura su dispositivi davvero piccoli con metodi di misurazione di temperatura a contatto", spiega Bainter. "Quando sono sufficientemente piccoli, una sonda è in grado di influenzare la termo-sensibilità del dispositivo". In questi casi, occorre una forma di misurazione di temperatura senza contatto, ad esempio l'analisi di immagini a infrarossi.

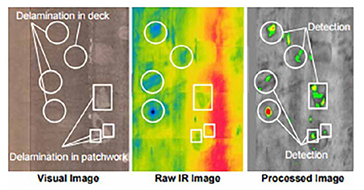

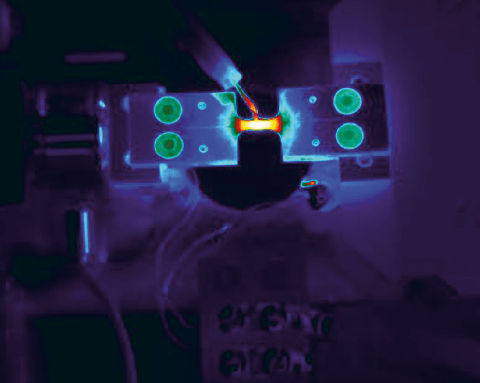

Un altro uso comune delle termocamere tra progettisti e produttori di elettronica è la rilevazione di punti caldi per l'analisi dei guasti. In tal caso, misurare le temperature assolute non è importante quanto trovare i piccoli punti caldi che causano flebili differenziali termici. Questi punti caldi possono essere indicativi di guasti o problemi nel dispositivo. La termografia passiva funziona bene, tuttavia una tecnica chiamata "Termografia Lock-in" può migliorare la sensibilità della termocamera di oltre 10 volte, rendendo molto più semplice il rilevamento di piccoli punti caldi.

L'ispezione a infrarosso è utile nel controllo qualità, identificando saldature inadeguate. Una saldatura insufficiente aumenta la resistenza del circuito in corrispondenza del giunto di saldatura e pertanto fa innalzare la temperatura quanto basta da permettere il rilevamento da parte di una termocamera. Un circuito difettoso mostrerà un profilo di temperatura diverso da quello di un circuito integro e questo può permettere di determinare se il circuito debba essere approvato o scartato.

Il costo della termografia è giustificabile?

Il costo della termografia sta diventando sempre più giustificabile man mano che i componenti elettronici si miniaturizzano. Le odierne termocamere offrono una risoluzione fino a 16 volte superiore rispetto alle termocamere utilizzate dieci anni fa, a un costo pressoché uguale. Bainter ritiene che man mano che i costi continueranno a scendere, le termocamere diverranno uno strumento standard di misurazione termica su qualsiasi banco prova, accanto a multimetri digitali, oscilloscopi e analizzatori di tensione. Occorrerà anche tenere in considerazione i progressi tecnologici.

Per quanto riguarda i collaudi nelle ispezioni elettroniche, la termografia offre ancora possibilità di perfezionamento. Una sfida della termografia è la correzione dell'emissività superficiale. Molte schede elettroniche montano componenti con emissività variabili; alcuni di essi sono lucidi e pertanto presentano una bassa emissività. Questa circostanza li rende più difficili da misurare per temperature assolute. Varie tecniche, come i rivestimenti a elevata emissività, la sottrazione di immagine e la mappatura dell'emissività, sono esempi di modalità valide per la compensazione.

Nella sottrazione di immagine, il software del sistema di ispezione a infrarosso acquisisce un'immagine prima dell'accensione del dispositivo, per creare un valore di riferimento termico. Questa immagine di riferimento viene poi sottratta dalle immagini successive dopo l'accensione del dispositivo, eliminando i valori di temperatura riflessa statica e lasciando solo i delta di temperatura reali dovuti al riscaldamento del dispositivo. La sottrazione di immagini elimina efficacemente tutti i punti caldi termici apparenti dovuti a temperature riflesse statiche errate dai dispositivi a emissività inferiore e permette di concentrarsi sui veri punti caldi termici generati dal dispositivo stesso.

Lotta ai prodotti contraffatti

La termografia ha la possibilità di progredire in nuove applicazioni, come il rilevamento di prodotti contraffatti, un altro problema crescente nell'acquisto di attrezzature militari.

"I dispositivi falsi che impiegano materiali più economici e design contraffatti possono avere impronte termiche diverse dagli originali, anche se all'esterno sembrano simili", afferma Bainter.

Questi dispositivi sono ampiamente disponibili a prezzi d'occasione tramite Internet e, secondo uno studio del Government Accountability Office (GAO), su molte piattaforme di acquisto Internet è possibile trovare sospette contraffazioni e falsi componenti elettronici di grado militare. In effetti, durante una recente indagine, nessuna delle aziende fornitrici valutata dal GAO è risultata in regola. Dopo aver inviato le richieste di preventivo, il GAO ha ricevuto risposte da 396 fornitori, di cui 334 in Cina, 25 negli Stati Uniti e 37 in altri paesi, inclusi Regno Unito e Giappone. Il GAO ha selezionato le prime offerte a prezzo inferiore e tutte le 16 parti sono state approvvigionate da fornitori in Cina.

I vantaggi

Con la termografia, la prova del fuoco sta nella possibilità di condurre test e identificare problemi che un tempo erano impossibili da scoprire, o quantomeno difficili da individuare rapidamente. Per i produttori, il ritorno dell'investimento consiste in immagini da cui è possibile identificare un difetto di progettazione e che permettono di ridurre i tempi di test e di immissione sul mercato. Un altro vantaggio della termografia è che consente agli ingegneri di visualizzare una mappa termica completa del circuito stampato, con valori di temperatura per ciascun pixel. Non dovranno più preoccuparsi di montare termocoppie o RTD in posizioni sbagliate, che producono misurazioni erronee. Le immagini termiche mostrano esattamente dove si trovano i punti più caldi su una scheda.

Ovviamente, la termografia può essere impiegata in molte fasi del processo di ricerca e sviluppo, al di là della semplice analisi visiva del circuito stampato.