Imaging termico per la manutenzione preventiva delle turbine eoliche

Con l'invecchiamento dei parchi eolici e la loro uscita dalla garanzia, aumenta l'importanza per proprietari e operatori di condurre la manutenzione preventiva. Rilevando i guasti imminenti dei componenti, gli operatori possono evitare costosi guasti e tempi di fermo. L'imaging termico può aiutare a rilevare questi guasti a colpo d'occhio, anche durante il loro uso.

In Australia, il vento è parte integrante della generazione dell’elettricità da molti anni. È una delle principali fonti di energia rinnovabile australiane, che genera elettricità sufficiente per soddisfare il 7,1% della domanda totale di elettricità della nazione. Alla fine del 2018, in Australia si trovavano 94 parchi eolici, con una capacità di produzione di quasi 6 GW.

La forte crescita della capacità eolica negli ultimi anni ha portato a un forte aumento del numero di turbine che hanno raggiunto la fine del periodo di garanzia del produttore. Questo inevitabilmente mette a rischio finanziario il proprietario per fornire un funzionamento e una manutenzione economicamente convenienti.

Manutenzione preventiva efficiente

La manutenzione post-garanzia è essenziale per migliorare l'affidabilità e la redditività dell'installazione delle turbine eoliche. Al fine di ridurre i costi di manutenzione e migliorare il rapporto costo-efficacia, gli operatori stanno spostando sempre più le attività di manutenzione reattiva verso quelle preventive.

I componenti delle turbine eoliche sono soggetti ad usura, e possono rompersi. Per questo motivo la manutenzione preventiva e le ispezioni periodiche sono così importanti. Sfortunatamente, i costi di manutenzione possono essere elevati, motivo per cui le ispezioni preventive devono essere organizzate nel modo più efficiente possibile. I costi operativi e di manutenzione possono facilmente rappresentare il 20-25% del costo totale per kWh prodotto nel corso della vita utile della turbina eolica.

Termocamere

La termografia è l'unica tecnologia in grado di ispezionare tutti i componenti elettrici e meccanici di una turbina eolica e del relativo sistema elettrico. Per i componenti meccanici ed elettrici vale la stessa regola: il componente si surriscalda prima di guastarsi. Le termocamere individuano l'innalzamento di temperatura che prelude un guasto. Questi punti caldi sono infatti perfettamente visibili nell'immagine termica.

Una termocamera può mostrare problemi alla trasmissione e al motore, compresi i disallineamenti dell'albero, oltre a problemi elettrici intermittenti, come collegamenti allentati e carichi sbilanciati. La versatilità delle termocamere consente ai manutentori di sfruttare al meglio il programma di manutenzione preventiva.

Caso: Prevenzione di potenziali guasti dei gomiti dead-break

Le terminazioni a gomito dead-break sono comunemente utilizzate in applicazioni in parchi eolici e utility, in trasformatori, scatole di giunzione e interruttori di isolamento. I guasti di questo tipo di terminazione possono essere molto pericolosi e costosi per quanto riguarda i danni alle apparecchiature adiacenti e le interruzioni del servizio.

Di seguito è riportato un esempio di connessione dead-break non riuscita. In questo caso, il componente danneggiato potrebbe potenzialmente causare la perdita di 25 MW di generazione di energia per circa 15 ore.

Gomito dead-break guasto su un trasformatore da 1850 KVA

I guasti di terminazione possono essere causati da un assemblaggio inadeguato, dall'inesperienza dell'installatore o dalla mancata osservanza delle istruzioni. Le condizioni ambientali possono anche far sì che i materiali si espandano, si contraggano o si spostino, il che a sua volta può portare a un terminatore non funzionante. I cavi possono essere appesantiti da ghiaccio pesante che si accumula nello spazio morto al di sotto degli armadietti terminali, causando sollecitazioni sul cavo. Anche il rigonfiamento causato dal gelo delle apparecchiature durante i mesi invernali può giocare un ruolo nel movimento dei cavi, causando potenziali guasti.

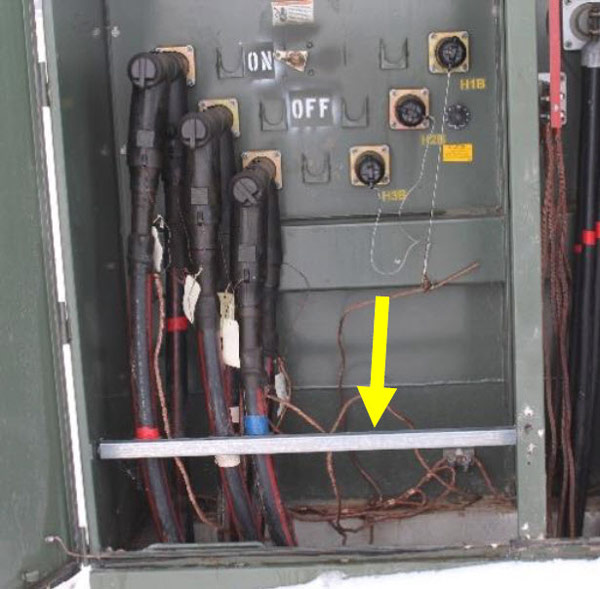

Supporti utilizzati per stabilizzare i conduttori su un trasformatore per turbine eoliche da 1850 KVA.

Quando vengono visualizzate con una termocamera, le anomalie nei gomiti dead-break sono chiaramente visibili come perdite di calore.

Un'anomalia rilevata durante una scansione IR di routine su un trasformatore a turbina eolica da 1850 KVA

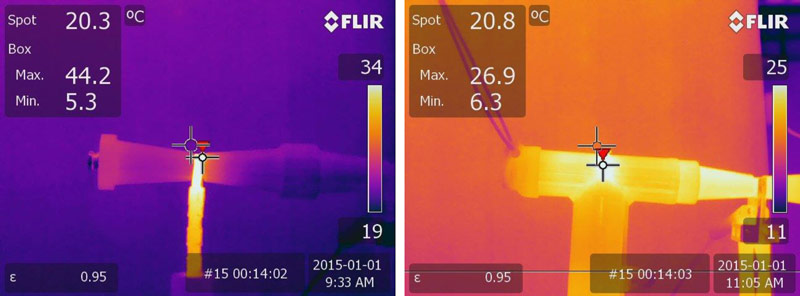

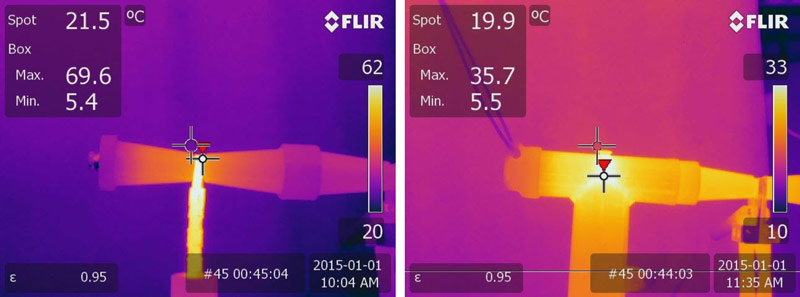

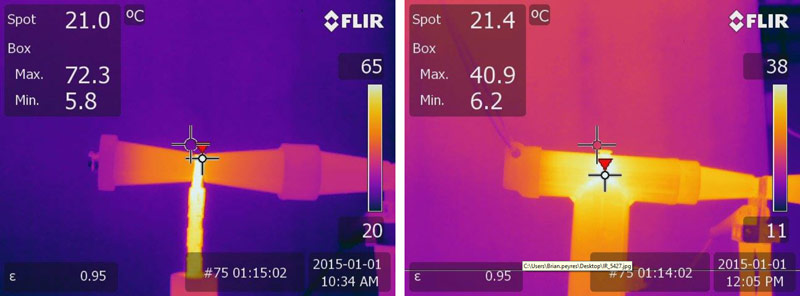

Negli esempi seguenti, è possibile vedere la differenza di temperatura tra una terminazione esposta e una coperta con un difetto. Nella prima serie di test, una terminazione è stata intenzionalmente danneggiata e sottoposta a 100 ampere di corrente per un periodo di 75 minuti. La seconda serie di immagini illustra la stessa terminazione con la guaina di schermatura installata per dimostrare il modello di riscaldamento e il delta tra le due aree.

15 minuti di test 100A. Connettore nudo 44,2 °C rispetto a calotta schermata 26,9 °C - ΔT 17,3 °C

45 minuti di test 100A. Connettore nudo 69,6 °C rispetto a manicotto schermato 35,7 °C - ΔT 33,9 °C

75 minuti di test 100A. Connettore nudo 72,3 °C rispetto a manicotto schermato 40,9 °C - ΔT 38,4 °C

Caso: Ispezione di pale di turbine

Le pale dei generatori eolici di energia sono fabbricati con materiali compositi per essere leggere ma robuste. Tuttavia, sono continuamente soggette a notevoli quantità di sollecitazioni durante il processo di produzione e collaudo, il che potrebbe causare la formazione di crepe. Nel peggiore dei casi, le pale possono anche frenare durante il funzionamento e staccarsi dal rotore, causando incidenti potenzialmente letali.

Con le telecamere termiche è possibile ispezionare la pala mentre è in movimento. I difetti, come le crepe, alterano la firma termica del materiale. In questo modo, piccole modifiche ai compositi delle pale delle turbine possono essere rilevate dall'infrarosso che altrimenti passerebbero inosservate solo all'ispezione visiva.

L'imaging termico può rilevare una varietà di anomalie, tra cui spaccature, difetti dovuti a fulmini, punte danneggiate e problemi alle fibre. Le termocamere rilevano anche i problemi ai rinforzi, la mancanza di giunti adesivi, gli errori di passo della lama e molti altri. Il rilevamento di queste anomalie in una fase precoce, quando sono piccole, ridurrà il costo e impedirà danni gravi.

Vantaggi della tecnologia termica

L'imaging termico fornisce una panoramica immediata della firma termica della turbina eolica, consentendo agli operatori di vedere i difetti a colpo d'occhio. Con una termocamera, le ispezioni possono essere effettuate anche da terra, senza la necessità di salire sulla torre.

La precisione è probabilmente il motivo principale per cui gli operatori della manutenzione si rivolgono all'imaging termico. Con una termocamera, è possibile vedere non solo i difetti sulla superficie esterna della lama, ma anche più in profondità al suo interno. In ultima analisi, questi difetti interni contribuiscono ai guasti se i problemi persistono.

L'imaging termico consente agli ispettori di coprire grandi aree a distanza. Come minimo, questo riduce il numero di controlli fisici/visivi e velocizza il lavoro di manutenzione, rendendolo più conveniente.

Telecamere FLIR per la manutenzione preventiva

L'integrazione della tecnologia di imaging termico nella routine di ispezione di manutenzione preventiva consente alle aziende di impianti eolici di monitorare le apparecchiature in condizioni operative quando lo desiderano. L'aggiunta di una termocamera alla routine di manutenzione preventiva aiuta a migliorare l'efficienza e massimizzare la redditività rilevando problemi elettrici e meccanici prima che possano causare costosi tempi di inattività imprevisti.

Le termocamere portatili, come la FLIR T1040 HD, sono strumenti efficaci per rilevare in modo efficace anomalie nella distribuzione della temperatura. Questa termocamera offre infatti le immagini più nitide, le temperature più fedeli e massima flessibilità. FLIR T1040 HD è dotato di una combinazione unica di MSX® (Multi-Spectral Dynamic Imaging), tecnologia di ottimizzazione delle immagini UltraMax® e algoritmi di filtraggio adattivo, che consentono agli utenti di registrare immagini più fluide e dettagliate.