Produzione di qualità

Nell'impianto di produzione di FLIR di Richmond, BC, Canada, raggiungere la perfetta qualità del sensore Brickstream è la nostra massima priorità. Un approccio completo per garantire l'affidabilità del sensore 24 ore su 24, 7 giorni su 7 comincia con il nostro staff dedicato di ingegneri e operatori per l'apparecchiatura. Gli ingegneri hardware scelgono componenti qualificati esclusivamente da reti di distribuzione autorizzate; operatori con formazione IPC assemblano i sensori nel nostro stabilimento produttivo con certificazione ISO:9001:2008 ; infine, i dipendenti addetti al controllo qualità convalidano la qualità della realizzazione di ogni unità tramite solide procedure di testaggio.

QUALITÀ IN OGNI PASSAGGIO

APPROVVIGIONAMENTO: Solo gli ingredienti migliori

I nostri sensori vengono realizzati esclusivamente con componenti testate e qualificate. Le fondamenta della qualifica dei componenti iniziano con l'approvvigionamento da rivenditori di fiducia qualificati da FLIR e soggetti a monitoraggio e valutazione continui. Questi dispongono di reti di distribuzione autorizzate e forniscono componenti che soddisfano i nostri requisiti di conformità alle normative, come ad esempio CE, FCC, KCC, REACH, RoHS e Conflict Minerals.

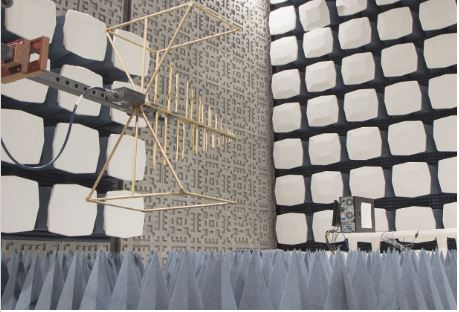

TEST DEL DESIGN: Spingere i sensori al limite

I test del design vengono effettuati durante la fase di sviluppo del prototipo. I prototipi vengono spinti all'estremo delle prestazioni dei modelli di produzione al fine di impostare soglie affidabili per il funzionamento ottimale. I prototipi hardware vengono sottoposti a numerose iterazione, ognuna comporta rigorosi test dei componenti. Test HALT: test di ciclo di vita accelerato da -40°C a +120°C. Test di vibrazione: test vibrazioni sinusoidali a 10 G. Test EMI e delle funzioni specifiche nella nostra camera anecoica.

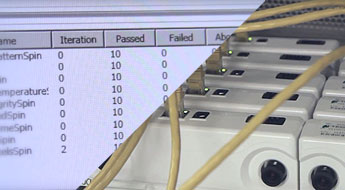

TEST UNITÀ: Test finale per ogni unità

Nel corso del processo di produzione, viene effettuato un test dell'unità che consiste di diverse fasi di testaggio su ogni unità prodotta. Ogni unità deve raggiungere un tasso di superamento del 100% per poter arrivare alla fase di imballaggio. Fase di testaggio generale Test relativi a numerazione, consumo energetico, imaging e programmazione. Fase di testaggio della calibrazione Test relativi a calibrazione del sensore, sbilanciamento multi-tappa e modelli di rumore fissi. Test in camera termicaIn questa fase la telecamera viene testata a 45°C per 10-12 ore.

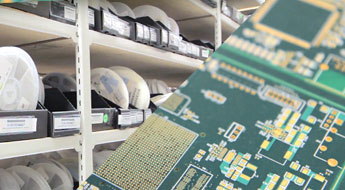

APPARECCHIATURA DI PRODUZIONE: CONTROLLO TOTALE DELLA QUALITÀ

Il nostro personale con formazione IPC utilizza apparecchiature all'avanguardia: linee di assemblaggio SMT, conservazione a tasso di umidità controllato, sistemi di conservazione intelligenti, SPI 3D, AOI 3D, macchinari a raggi X, macchinari CNC e apparecchiature per ispezioni industriali. Nel corso del processo di produzione, ogni sensore Brickstream viene sottoposto a una serie di ispezioni e test per garantire una funzionalità del 100%. Effettuare tali procedure in un'unica sede consente un controllo totale della qualità.

LINEE SMT ALL'AVANGUARDIA

Il nostro impianto di produzione a Richmond BC, Canada, certificato ISO 9001:2008 , occupa oltre 1800 mq ed è costituito da due linee SMT in grado di produrre oltre 250.000 unità l'anno.

SISTEMI DI CONSERVAZIONE INTELLIGENTE

I componenti vengono rilasciati automaticamente in base a un tracciamento dell'inventario in tempo reale generato da macchinari per il posizionamento collegati. Inoltre, i componenti sono provvisti di protezioni da umidità e scariche elettrostatiche.

ISPEZIONE 3D (AOI e SPI)

Le schede dei circuiti utilizzate nei sensori Brickstream vengono tutte sottoposte a ispezione 3D per un assemblaggio corretto. Il posizionamento del microchip, la qualità dell'elettrodo e l'applicazione della pasta saldante vengono ispezionati per garantire la correttezza della produzione.

CAMERA ANECOICA

La nostra camera anecoica ci consente di effettuare test sull' interferenza elettromagnetica (EMI) sui nostri prodotti per garantire la corretta conformità agli standard.

CAMERE AMBIENTALI

Vengono svolti test per ispezionare numerazione, consumo energetico, imaging, programmazione e altre funzionalità mentre i sensori vengono sottoposti a cicli di temperature calde e fredde. Inoltre, i sensori vengono testati a 45° per 10-12 ore con burn-in.

PAVIMENTO A ELETTROSTATICA CONTROLLATA CON CAMERA BIANCA ROOM

La superficie di produzione è conforme allo standard ANSI ESD S20.20.2014 riducendo i potenziali danni elettrostatici ai componenti. La nostra camera bianca conforme allo standard ISO Classe 7 (FS209E Classe 10.000) ci consente di minimizzare la presenza di particelle di polvere nel sensore.

Per maggiori informazioni sui prodotti Brickstream, visitare la nostra pagina sul conteggio delle persone qui!