Colmare il divario: integrare efficacemente i sensori nel software per lo stato di salute degli impianti per il mercato dei servizi elettrici

Le aziende di servizi elettrici riconoscono il valore dei sensori e dei dati che forniscono per un servizio affidabile ed economico. I vantaggi dei sensori di monitoraggio delle condizioni sono ben consolidati in termini di supporto alla fornitura dei dati necessari per la manutenzione proattiva, ma molti servizi non dispongono di tali sistemi installati sul 100% delle loro apparecchiature.

Le aziende elettriche possono risolvere i problemi di incompatibilità sensore-sistema e di mancanza di programmatori IIoT qualificati con una soluzione di monitoraggio delle condizioni che semplifica l'integrazione di sensori differenti, senza necessità di codifica. È in grado di connettersi al sistema desiderato, come OSI PI Historian e OPC UA, per registrare e analizzare i dati della serie temporale da vari sensori. Colmare il divario di questi con software e risorse hardware innovativi rappresenta un modo semplice ed efficace di aggregare i dati sulle condizioni di impianti importanti per migliorare la consapevolezza della situazione, favorire decisioni che mantengono le operazioni in esecuzione, ridurre i costi di manutenzione e migliorare produttività, affidabilità e sicurezza.

ESIGENZE E SFIDE CHE LE AZIENDE ELETTRICHE DEVONO AFFRONTARE

Le aziende elettriche hanno diversi imperativi aziendali da seguire:

- Migliorare la sicurezza e l'affidabilità

- Integrare nuove fonti di energia e modelli di consumo

- Modernizzare la rete elettrica

Inoltre, devono affrontare una lunga lista di sfide:

- Integrazione con apparecchiature legacy

- Pensionamento di ispettori qualificati

- Accesso agli impianti e ai dati di produzione

- Rischi per la sicurezza

- Infrastruttura obsoleta

- Gestione e protezione di costose applicazioni e reti proprietarie a compartimenti stagni

- Competenza nella gestione di dati, reti e sicurezza

Uno dei modi in cui i servizi elettrici possono risolvere questi problemi è attraverso l’uso di un gateway Edge IIoT progettato appositamente per gli ambienti industriali.

ISPEZIONI PERIODICHE A CAMPIONE

Data l’età dell’infrastruttura esistente, potrebbe non sorprendere che un gran numero di servizi elettrici abbia pochi sensori integrati, o nessun sensore. Le ispezioni vengono condotte periodicamente, in genere da team interni che trasportano sensori portatili, per la manutenzione predittiva di routine. Il periodo di tempo per tali ispezioni a campione varia, ma può essere solo una o due volte all’anno.

La sicurezza è importante per i tecnici che eseguono ispezioni con dispositivi portatili. Sono pochi i tecnici qualificati per tali ispezioni ed entrare in stazioni di trasmissione ad alta tensione può essere pericoloso.

I team di ispezione spesso utilizzano termocamere portatili per ispezionare i sistemi. Registrano i dati durante l’ispezione e li caricano in un secondo momento per la trasmissione. Una volta ricevuti ed esaminati i dati, il team genererà un rapporto di ispezione che può richiedere fino a una settimana, a seconda del numero di sistemi esaminati.

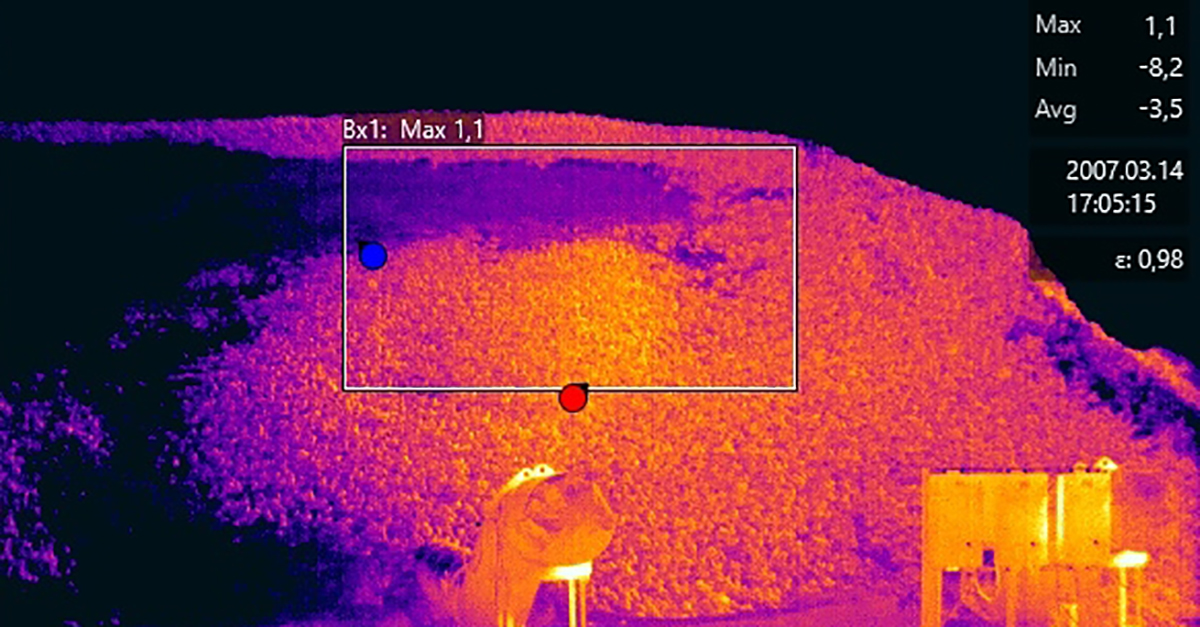

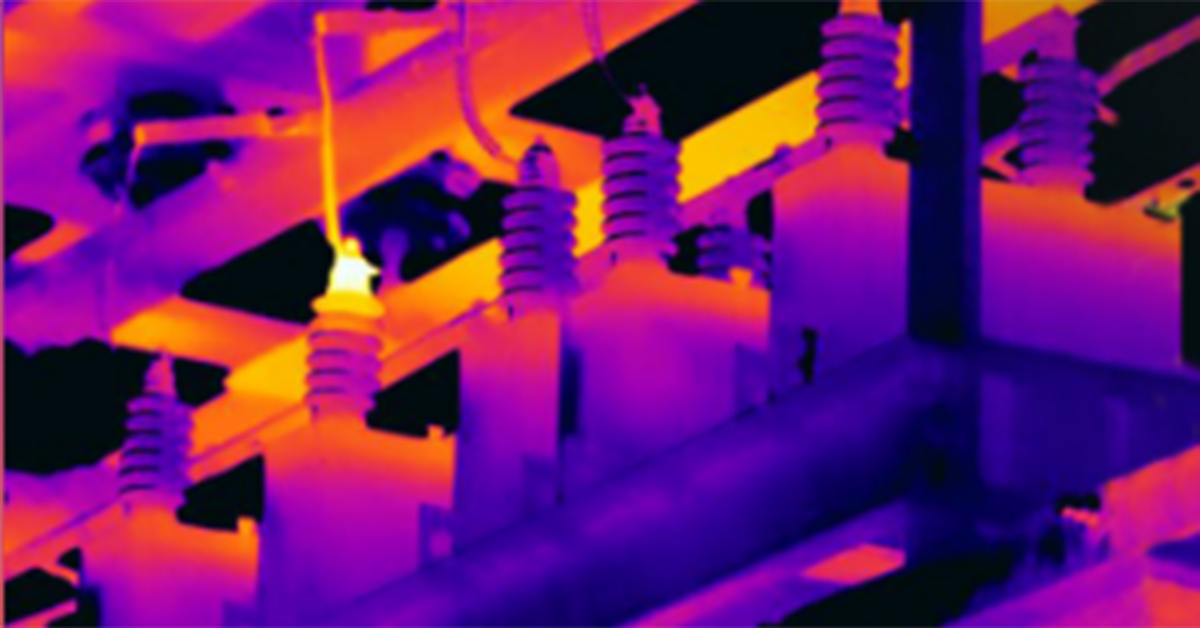

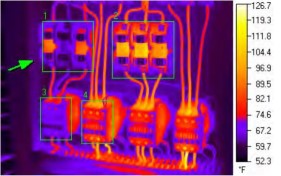

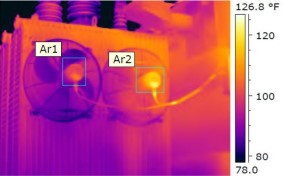

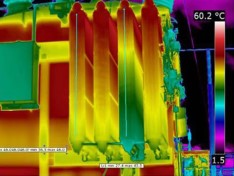

Le seguenti immagini sono esempi di problemi scoperti durante le ispezioni a campione con termocamere portatili:

Fusibile bruciato (secondo da sinistra) (Rif: Inframation Conference Archives – Infrared Training Center (ITC))

Ventola del trasformatore difettosa (AR2) (rif.: Inframation Conference Archives – Infrared Training Center (ITC))

Valvola a linguetta del radiatore chiusa (rif: FLIR)

Il rilevamento precoce dei guasti durante le ispezioni periodiche di routine si tradurrà in risparmio di tempo e costi di manutenzione e riparazione ridotti, specialmente se evitano tempi di fermo imprevisti. Trovare e risolvere questi problemi migliora l'affidabilità e l'affidabilità del servizio elettrico.

I vantaggi in termini di costi derivanti dall'identificazione e dalla correzione dei problemi prima che si trasformino in guasti sono illustrati nell'esempio seguente. L'immagine a destra mostra un trasformatore di tensione guasto all'interno di un interruttore. Se fosse stata utilizzata una termocamera per ispezionare il trasformatore prima del guasto, il costo di riparazione sarebbe stato limitato alla sostituzione del trasformatore, con un giorno di inattività. Tuttavia, il guasto effettivo ha comportato il costo della sostituzione del trasformatore e dell'interruttore, nonché costi aggiuntivi di manodopera e costruzione del sito, con un'interruzione di otto giorni. Questo caso illustra che i guasti possono verificarsi e si verificano tra test programmato e l’altro.

Circuit breaker with panels blown off

Trasformatore di tensione guasto all'interno di un interruttore

A seconda dei risultati e dei rapporti delle ispezioni a campione, la gravità dei problemi o degli eventi identificati può essere classificata come segue:

- Critico: richiede attenzione immediata con la possibilità di mettere fuori servizio le apparecchiature

- Grave: valutare il prima possibile e aumentare la frequenza di ispezione

- Intermedio: continuare con l’attuale frequenza delle ispezioni

Il controllo periodico a campione con i sensori portatili consente ai problemi di svilupparsi e peggiorare tra un'ispezione e l'altra. Ovviamente, prima viene rilevato e segnalato un problema, prima è possibile iniziare i lavori di riparazione ed evitare interruzioni non programmate. L’aumento della frequenza delle ispezioni periodiche ridurrà la finestra di possibilità di un guasto, ma guasti catastrofici possono comunque verificarsi.

MONITORAGGIO DELLE CONDIZIONI

Il modo più efficace per ridurre il tempo che intercorre tra l’insorgenza di un problema e la sua scoperta consiste nell’installare sensori fissi che funzionino continuamente. L'installazione di telecamere per il monitoraggio delle condizioni termiche a funzionamento continuo genera dati sulla temperatura che, ad esempio, possono essere registrati su base continuativa piuttosto che come istantanee periodiche nel tempo. L’esame e la revisione dei dati riportati consentirebbe all’operatore del servizio di venire a conoscenza di problemi e potenziali guasti prima che la successiva ispezione a campione li riveli.

Il monitoraggio delle condizioni offre diversi vantaggi rispetto alle ispezioni periodiche a campione:

- Consente all'operatore del servizio di individuare i problemi e di rispondere in maniera più rapida

- Migliora la consapevolezza della situazione e consente alle aziende elettriche di essere proattive nelle riparazioni, eseguendo la manutenzione delle apparecchiature prima che una situazione diventi catastrofica

- Consente la manutenzione predittiva che preserva la produttività e l’integrità della programmazione

- Riduce i tempi di fermo e le interruzioni di corrente

- Consente di risparmiare denaro; la risoluzione della maggior parte dei problemi prima che si verifichi un guasto costa sostanzialmente meno (si stima che, per le aziende elettriche, i costi di riparazione siano solo circa l’1-2% del costo totale del guasto)

I sensori con termocamera per il monitoraggio delle condizioni offrono molteplici vantaggi:

- Metodo di misurazione efficiente e sicuro

- Misurazione della temperatura di un’ampia area, senza contatto, multicomponente, accurata e altamente sicura

- Trasmissione di dati e immagini in tempo reale, non in ore o giorni

Tuttavia, l'installazione di questi sensori in un'infrastruttura obsoleta è solo una parte del problema che il settore dei servizi elettrici deve affrontare. L’accesso e l’integrazione dei dati rappresentano una sfida importante. I sensori devono interfacciarsi con il software su una rete di computer per estrarre e analizzare i dati raccolti.

Il collegamento dei sensori a sistemi come OSI PI Historian o OPC UA consente al servizio di accedere ai dati della serie temporale registrati. I servizi potrebbero non avere abbastanza dipendenti con queste particolari competenze e quindi devono coinvolgere consulenti tecnici.

L'installazione di sensori intelligenti, che interpretano e analizzano i dati, fornisce alle aziende elettriche dati più avanzati di monitoraggio delle condizioni. I sensori intelligenti consentono all'utente di monitorare sempre le condizioni dei dispositivi elettrici, dei motori o delle sottostazioni. Non è necessario attendere che i dati vengano interpretati; i sensori possono attivare un allarme, attivare una campanella o un avvisatore acustico o avviare un processo di arresto. Tale monitoraggio delle condizioni può acquisire, elaborare e analizzare i dati e quindi agire su di essi.

Con l'invecchiamento e il pensionamento della forza lavoro qualificata, i servizi hanno bisogno di sistemi come questo per fornire informazioni migliori piuttosto che limitarsi a raccogliere dati, e per implementare ulteriormente l'automazione nella raccolta e nell'elaborazione dei dati allo scopo di aumentare il profitto.

Attualmente, i sensori intelligenti costituiscono una piccola parte del numero totale di sensori utilizzati nel settore dei servizi elettrici. Al contrario delle termocamere, quasi tutte le telecamere sono dispositivi portatili utilizzati per le ispezioni a campione. Nonostante i vantaggi del monitoraggio continuo delle condizioni, le ispezioni periodiche a campione sono ancora la forma più comune di manutenzione preventiva. Sono relativamente economici e rappresentano il metodo di ispezione più conveniente per gli impianti elettrici al di sotto di 2,5 kV (Rif: Mission Critical Magazine, 4-16-2021). Tuttavia, dato l’invecchiamento delle infrastrutture delle aziende elettriche e il costo delle interruzioni non programmate in termini di insoddisfazione dei clienti e sanzioni finanziarie, ciò potrebbe cambiare. L’uso di sensori di monitoraggio delle condizioni su alcune delle apparecchiature più critiche può avere più senso dal punto di vista finanziario.

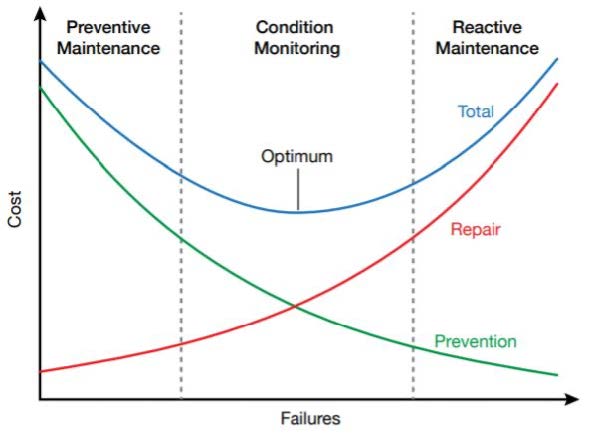

L’impatto dell’utilizzo del monitoraggio delle condizioni, piuttosto che delle ispezioni a campione (o della manutenzione preventiva basata sul tempo) o della manutenzione a guasto (o manutenzione reattiva), è illustrato nella figura seguente. Con la manutenzione preventiva, l'obiettivo è ridurre al minimo i guasti mantenendo l'apparecchiatura in buone condizioni. La prevenzione dei guasti riduce i costi, ma può essere difficile determinare l'intervallo corretto per le ispezioni. Con la manutenzione reattiva, il costo di riparazione o sostituzione dell'apparecchiatura può essere piuttosto elevato, compresi i possibili tempi di interruzione, ma non è necessario tenere in considerazione la frequenza di ispezione. Il monitoraggio delle condizioni genera dati in modo continuo, consentendo all'operatore di osservare le tendenze e di conoscere immediatamente i problemi dell'apparecchiatura. Riduce i costi e aumenta i tempi di attività delle apparecchiature (Rif: AIChE, CEP, agosto 2017).

Impatto del monitoraggio delle condizioni sui costi di manutenzione e riparazione

UTILIZZO DI SENSORI DA PARTE DELLE AZIENDE ELETTRICHE

Le termocamere possono rilevare differenze di temperatura molto piccole, raccogliendo le radiazioni infrarosse e quindi creando un'immagine elettronica con colori diversi per mostrare queste differenze. Alcuni esempi di termografia sono già stati discussi. Inoltre, questi sensori possono essere utilizzati per cercare collegamenti elettrici allentati o corrosi, perdite di tensione ecc. Man mano che la resistenza si accumula, il calore aumenta e l'usura accelerata nel punto di collegamento può causare danni all'apparecchiatura. I sensori IR possono rivelare uno scarso isolamento all'interno delle strutture, con conseguente spreco di calore in condizioni climatiche fredde e costi dell’aria condizionata maggiori in condizioni climatiche calde.

I sensori per l'analisi del gas disciolto (DGA) servono per monitorare le condizioni operative dei trasformatori elettrici esaminando i contaminanti del petrolio attraverso la gascromatografia. I materiali isolanti rilasciano gas man mano che si usurano nel tempo, quindi la composizione e la distribuzione indicano il livello e la gravità della situazione. La DGA deve far parte di un programma di manutenzione preventiva per determinare i problemi in sospeso ed evitare guasti nei trasformatori di potenza.

I sensori di vibrazione, chiamati anche sensori piezoelettrici o accelerometri, misurano la quantità e la frequenza delle vibrazioni in un determinato sistema. Cercano cambiamenti che indichino condizioni che potrebbero portare a guasti nei macchinari (come cuscinetti o scatole degli ingranaggi che iniziano a rompersi).

I sensori di corrente (noti anche come trasformatori di corrente o TC) servono per controllare il flusso di corrente elettrica in un filo o sistema, per riconoscere se la corrente è troppo alta o troppo bassa e per attivare sistemi di controllo o allarmi secondo necessità.

I sensori di tensione vengono utilizzati per monitorare o misurare l'alimentazione di tensione e calcolare il consumo energetico sui circuiti. Possono rilevare carichi e guasti, controllare la domanda di alimentazione e rilevare guasti di alimentazione.

I sensori di guasto verso terra rilevano guasti verso terra di bassa grandezza (interruzioni nel percorso di messa a terra a bassa resistenza da un sistema elettrico, per cui la corrente può assumere un percorso alternativo, ad esempio attraverso un operatore umano). Proteggono le persone da lesioni gravi o morte o proteggono le apparecchiature da danni, attivando un allarme o spegnendo le apparecchiature con l’apertura del sezionatore del circuito.

Anche i sensori meteorologici, come i sensori di velocità dell'aria relativa (anemometri) e i sensori di umidità (igrometri), svolgono un ruolo importante.

Le videocamere possono fornire informazioni critiche caricate sulle reti informatiche. Puntando una videocamera su un particolare impianto, è possibile leggere gli indicatori da remoto e visualizzare gli interruttori per confermare che si trovino nella posizione aperta o chiusa corretta. La sicurezza dei dipendenti viene migliorata riducendo la necessità di accesso fisico alle strutture remote e fornendo al contempo dati critici. Il rilevamento del movimento può registrare danni ai sistemi dovuti a fattori ambientali. Esaminare visivamente un problema prima di arrivare in un sito remoto consente di mettere in atto una soluzione meglio preparata (Rif.: Inframation Conference Archives – Infrared Training Center (ITC)).

Ad esempio, considerare l'impatto che le condizioni meteorologiche possono avere sulle reti elettriche. Grazie al monitoraggio delle condizioni della rete, i sensori possono fornire al servizio informazioni sufficienti per risolvere in modo proattivo i problemi prima che si verifichino. In questo modo, è meno probabile che il tempo causi problemi e interruzioni, perché la rete è sana. Anche se grandi tempeste come gli uragani possono comunque mettere fuori uso l’infrastruttura, indipendentemente dalla forza della rete, il monitoraggio delle condizioni può consentire al servizio di assegnare le priorità agli impianti durante il processo di riparazione. I danni alle sovrastrutture delle centrali elettriche dovuti a tempeste, vento e detriti possono essere visualizzati a distanza, per proteggere gli ispettori da possibili lesioni.

Infine, i sensori possono essere utilizzati per proteggere l'infrastruttura elettrica da atti vandalici. Le termocamere per la sicurezza, le telecamere di sicurezza visiva, i sensori di scuotimento della recinzione, i radar e altri sensori di sicurezza possono essere utilizzati per avvisare dell’accesso non autorizzato al sito.

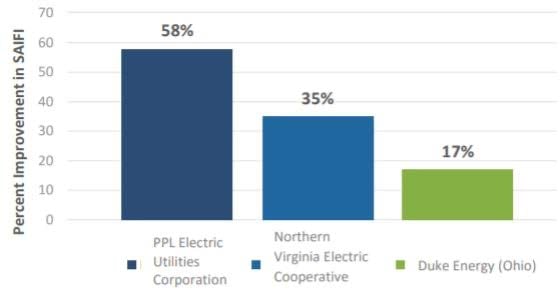

Si consideri il seguente esempio, parte del programma Smart Grid Investment Grant (SGIG) lanciato dal Dipartimento dell’Energia degli Stati Uniti nel 2009 (Rif: DOE, Distribution Automation: Results from the SGIG Program, settembre 2016). Per tre delle aziende elettriche che partecipano al programma di sovvenzione che ha installato le smart grid, il miglioramento percentuale dell’indice di frequenza di interruzione media del sistema (System Average Interruption Frequency Index, SAIFI) rispetto ai valori di riferimento prima dell’implementazione è mostrato di seguito. L'utilizzo di sensori intelligenti ha ridotto la frequenza di interruzione del servizio elettrico.

Miglioramento percentuale nella riduzione delle interruzioni del servizio attribuite ai sensori intelligenti

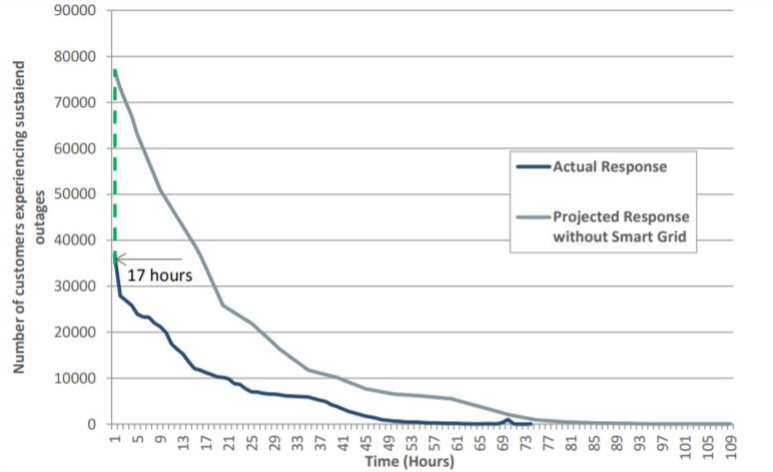

Una seconda illustrazione dello stesso programma SGIG mostra l'impatto dell'utilizzo di interruttori e contatori intelligenti nella rete. Dopo una tempesta, l’energia è stata ripristinata per i clienti interessati molto più rapidamente grazie a queste pratiche, come mostrato di seguito. L’energia è stata ripristinata quasi istantaneamente a quasi la metà dei clienti del servizio, poiché gli interruttori intelligenti hanno trasferito il carico a circuiti non interessati, consentendo al personale di concentrarsi sugli altri clienti e ripristinare l’energia per loro molto più rapidamente.

Ore di inattività evitate grazie all'implementazione della tecnologia intelligente

COME POSSIAMO COLLEGARE QUESTI SENSORI IN MODO RAPIDO ED EFFICIENTE IN UN’UNICA RETE?

Se il servizio elettrico non utilizza già i sensori intelligenti e il monitoraggio delle condizioni in loco, quali sono i suoi problemi e ostacoli? Forse, nonostante tutti i suoi numerosi vantaggi, il monitoraggio delle condizioni è troppo costoso da implementare. Il servizio potrebbe non essere in grado di giustificare i costi aggiuntivi associati all’installazione di sensori intelligenti, all’integrazione con sensori, software e reti informatiche esistenti e alla formazione degli operatori, in base alla tecnologia attualmente disponibile.

Tuttavia, sono disponibili nuove tecnologie che affrontano questo scenario. Prima di intraprendere tale azione, è importante che le aziende elettriche rispondano alle seguenti domande:

- Accumulo di dati: abbiamo i dati di cui abbiamo bisogno?

- Elaborazione dei dati: con quale frequenza e con quale velocità analizziamo i dati e agiamo in base a essi?

- Possiamo accumulare più dati per migliorare prestazioni complessive, efficienza, produttività, redditività, sicurezza, qualità e affidabilità?

- Se abbiamo bisogno di più dati e sensori, come possiamo ottenerli con facilità? Per alcune aziende elettriche, le risposte potrebbero essere queste:

- I sistemi esistenti possono raccogliere dati da molti tipi diversi di sensori, tradurli in una forma utilizzabile dal nostro sistema di gestione degli impianti e fornire feedback ai sistemi locali di controllo delle apparecchiature

- Le aziende raccolgono dati dalle apparecchiature nei “data lake” sia in locale che nel cloud

- Questi dati vengono analizzati con un software avanzato, utilizzato per migliorare le prestazioni, ridurre i costi di manutenzione e le spese in conto capitale

La maggiore difficoltà che le aziende elettriche devono affrontare è l’integrazione dei dati da più sensori (in particolare quelli che non sono sensori intelligenti) di una varietà di fornitori nella propria piattaforma software.

Per collegare questi sensori in un'unica rete è necessario considerare diversi aspetti (Rif: DIANOMIC, Edge 4.0 Features, Function and Business Requirements, 8-02-2021):

- Acquisizione universale dei dati: le aziende elettriche devono acquisire dati da tutti gli impianti, indipendentemente dal produttore, dal fornitore di cloud o dai toolkit software, che si tratti di strumenti esistenti o di acquisti futuri

- Integrazione universale dei dati: devono accettare, filtrare ed elaborare tutti i set di dati, indipendentemente dal formato, per sistemi legacy, attuali e futuri

- Migrazione dei dati e convergenza: una volta che l’azienda elettrica è riuscita ad acquisire e integrare correttamente i dati, questa fase è completata e l’azienda può lavorare con i dati provenienti da sistemi legacy e nuovi man mano che i sistemi si modernizzano

- Metodi di integrazione multi-cloud/cloud ibrido/multipli: la soluzione deve essere in grado di lavorare con tutti i fornitori di servizi cloud e garantire al tempo stesso la giusta sicurezza e la comunicazione tra i fornitori

- Integrazione intercloud: deve inoltre consentire una comunicazione rapida e affidabile tra i fornitori di servizi cloud e tra il cloud e i dispositivi locali

- Vari tipi di dati: la soluzione deve rilevare, elaborare e integrare diversi tipi di dati della serie temporale, dati sulle vibrazioni, video, dati radiometrici termici e così via

- Cicli di vita ML/AI distribuiti e decentrati: deve essere in grado di raccogliere dati di più tipi in parallelo e inviarli allo strumento di analisi appropriato. Sviluppo di applicazioni senza codice/codice basso/codice sorgente: la soluzione deve soddisfare le diverse competenze tra ingegneria, operazioni, manutenzione, IT e gestione e permettere a tutti i livelli di poter utilizzare il sistema

- Gestione di scale-up e scale-out: deve gestire diverse applicazioni e configurazioni decentrate e impianti e origini dati differenti e fornire al tempo stesso il controllo sul sistema

- Nessun blocco del fornitore: l’open source consente di comunicare tra apparecchiature, cloud e metodologie differenti

OGGI È DISPONIBILE UNA SOLA SOLUZIONE

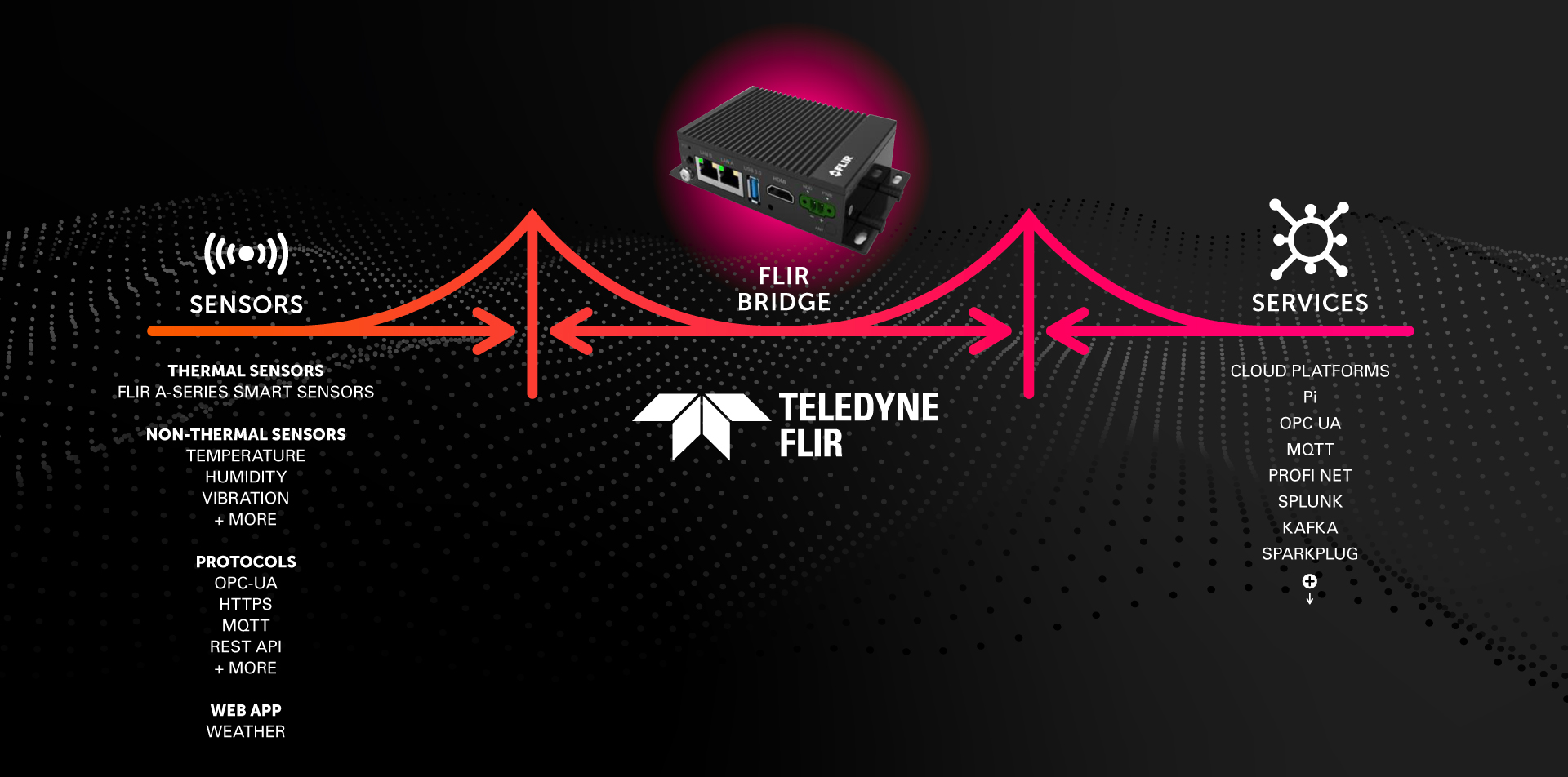

FLIR Bridge è un gateway Edge IIoT che fornisce una soluzione completa, attraverso il collegamento di sensori di terze parti di diversi produttori a una rete industriale comune; si tratta della prima soluzione di questo tipo del settore. Bridge esegue le seguenti attività:

- Raccolta

- Trasformazione

- Fornitura di informazioni

Bridge raccoglie dati da più sensori in un unico hub. Esistono altri dispositivi della concorrenza che offrono gateway Edge. Tuttavia, raccolgono dati solo dai propri sensori. FLIR BRIDGE raccoglie dati sia dalle termocamere FLIR per sensori intelligenti che da altri tipi di sensori e rileva automaticamente questi sensori/telecamere su una rete condivisa.

Bridge trasforma i dati dei sensori in ingresso con l’applicazione di potenti strumenti di analisi per creare allarmi e avvisi su Edge. Gli strumenti di analisi includono software integrato, codice personalizzato e modelli personalizzati di apprendimento automatico. Fornisce un output flessibile che include dati elaborati, dati grezzi o una combinazione di entrambi contemporaneamente.

Bridge fornisce informazioni e rende possibile la comunicazione tra più sensori e oltre 20 sistemi comuni di monitoraggio degli impianti industriali, tra cui piattaforme software di monitoraggio delle condizioni standard del settore come OSI PI Historian e OPC UA. Offre un routing e un reporting dei dati flessibili per ottimizzare il supporto decisionale e fornisce dati contemporaneamente a più destinazioni locali e su cloud.

Il grafico seguente illustra il funzionamento di un gateway Edge IIoT, che raccoglie dati da termocamere e altri sensori, trasformandoli mediante l’applicazione di strumenti di analisi e informando l'utente con la comunicazione dei risultati a una serie di sistemi di monitoraggio degli impianti.

CONCLUSIONI

Le aziende elettriche devono mantenere il flusso di energia. Le interruzioni di corrente hanno un impatto importante, sia in termini di soddisfazione dei clienti che di sanzioni finanziarie. La manutenzione delle apparecchiature è fondamentale e le ispezioni e il monitoraggio svolgono un ruolo chiave. La manutenzione proattiva comporta costi di riparazione molto più bassi rispetto all'attesa di un guasto imprevisto.

Le aziende elettriche sono in una fase di passaggio a sistemi di monitoraggio con sensori termografici fissi al posto di ispezioni periodiche a campione con telecamere portatili. Questo consente un flusso di dati continuo, invece dell’analisi di una singola istantanea periodica.

Le aziende elettriche necessitano di termocamere intelligenti e di altri sensori per monitorare continuamente eventuali perdite di tensione, danni causati dal maltempo e altri elementi di disturbo. L’obiettivo è aiutare stabilimenti, centrali elettriche e sottostazioni a migliorare l’efficienza, ottimizzare le prestazioni ed evitare guasti imprevisti attraverso il monitoraggio delle condizioni.

Ottenere dati affidabili da una varietà di tipi di sensori e integrarli in una rete in modo sicuro e semplice, senza le spese e i tempi di una codifica complicata, è fondamentale.

È disponibile una nuova tecnologia in grado di integrare facilmente i dati di qualsiasi sensore nel sistema di gestione degli impianti del servizio. Questa tecnologia elabora i dati provenienti da sensori intelligenti e i dati grezzi provenienti da sensori “non intelligenti”, rendendo possibile la comunicazione. Questo gateway Edge ottimizza il supporto decisionale fornendo dati in tempo reale su base continua.